Литье под давлением

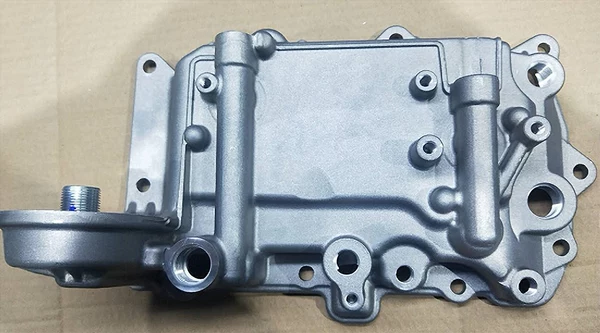

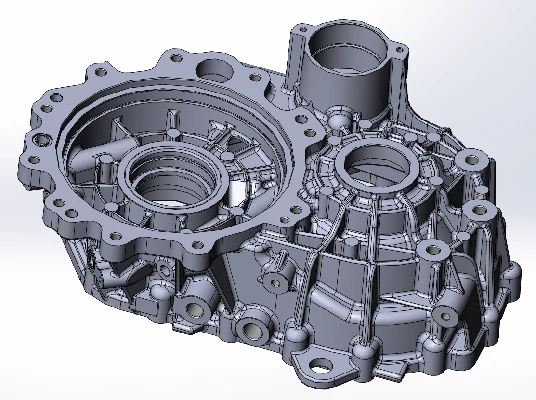

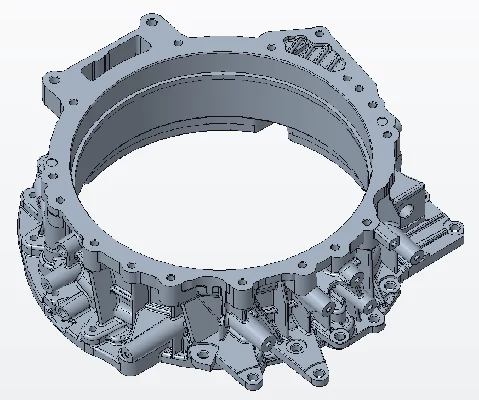

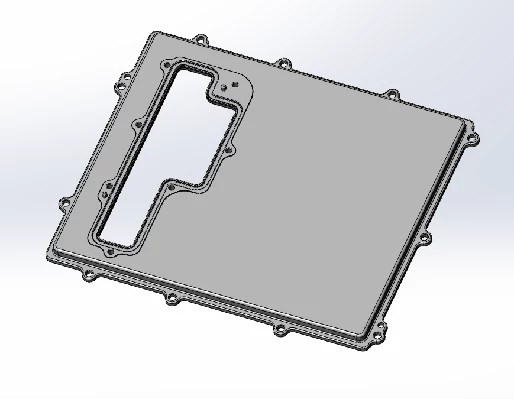

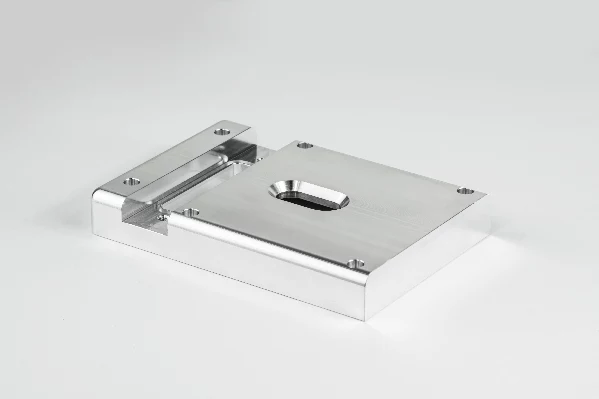

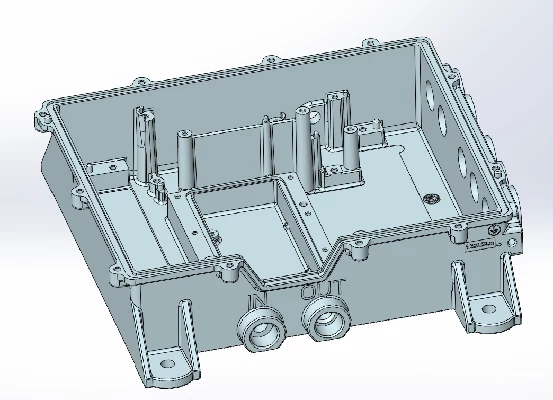

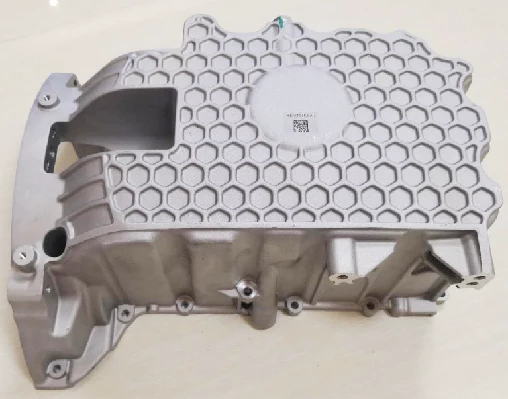

TPA специализируется на технологиях литья под давлением (High Pressure Die Casting) и точной обработки, предоставляя услуги по производству высокоточных металлических компонентов для глобальных отраслей автомобилестроения, аэрокосмической и высокотехнологичных промышленностей. Продукция охватывает ключевые компоненты для топовых брендов, таких как Audi и BMW, включая опоры подшипников, масляные поддоны CE12, корпуса маховиков, крышки цилиндров и радиаторы.

Мы специализируемся на литье как для мелких, так и для крупных серий, обеспечивая стабильность качества и надежность каждой детали.

Фотогалерея

Технические преимущеста

TPA — это инновации, точность и ответственность.

Мы создаем детали с нулевым браком, сочетая передовое литьё и обработку.

Гарантия точности обработки

Успешные кейсы применения

Система гарантии качества

Полный цикл контроля

Оснащение автоматизированным аппаратом для измерения размеров, 100% проверка ключевых размеров.

Сертификационные стандарты

Сертификации по международным стандартам ISO 9001, AS9100, IATF 16949, ISO 13485.

Управление отслеживаемости

Для каждого продукта генерируется уникальный ID, параметры технологического процесса синхронизируются в облако на 10 лет, анализ дефектов за 5 минут.

Почему стоит выбрать TPA?

Ваши задачи — наши решения!

Мы понимаем, что каждый проект уникален и требует индивидуального подхода.

Наша команда экспертов работает над тем, чтобы превращать ваши идеи в эффективные и высокоточные решения.

Точность в деталях, а доверие в пратнерстве.